【FA用語解説】光電センサとは?種類・選び方から設置まで解説

- 更新日:

- 2025/10/15(公開日:2025/08/31) 著者: 甲斐 智

- 関連タグ:

- FA用語|

製造現場や物流ライン、食品の包装工程など多くの産業では「省力化」と「品質の安定化」が求められています。現場の省力化と品質の安定化の両方を叶えるカギが、非接触ですばやく正確に検出できる光電センサです。

本記事では、光電センサの基本原理から種類別の特徴、活用シーンから選定ポイントまで解説します。

光電センサとは

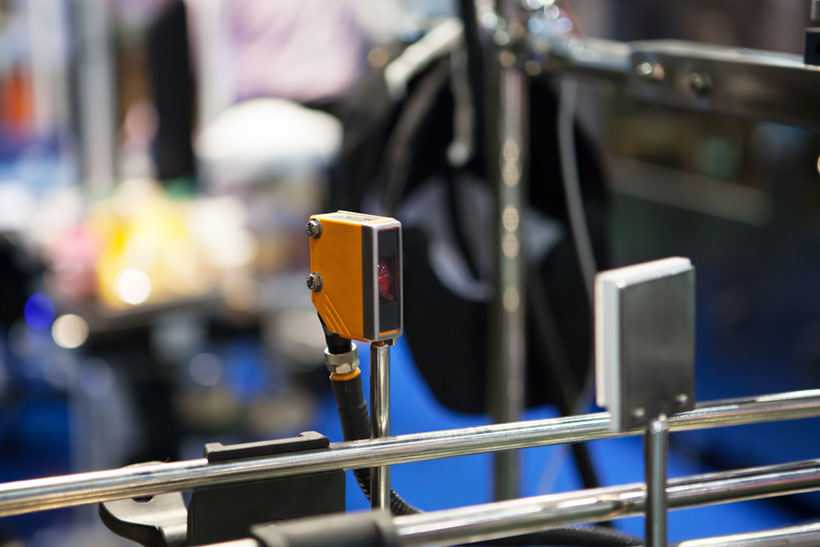

光電センサは、光を用いて物体の有無や状態を検出する装置で、検出対象の物体に直接触れることなく検出が可能です。

センサは光を発する「投光部」と、光を受け取る「受光部」で構成されています。

投光部から発射された光がワークで遮られたり、ワークの表面で反射したりすると、受光部が受け取る光の量や強さが変化します。この光の変化をセンサ内部の信号処理回路が電気信号に変換し、外部の制御装置へ出力することで、物体の存在や通過を知らせる仕組みです。

光源には、光軸の調整がしやすい赤色や緑色の可視光、または外乱光(太陽光や照明)の影響を受けにくい赤外光を発するLEDが用いられています。さらに、精密な位置決めや長距離検出が求められる場合には、指向性が高く強力なレーザー光が使われることもあります。

光電センサは非接触で動作するためセンサやワークの摩耗の心配がなく、応答速度もミリ秒単位と高速です。そのため、高速で動く物体の検出にも適しています。

光電センサの種類と特徴

光電センサの主な種類と特徴について解説します。

〈光電センサの種類〉

透過形

透過形は、投光器と受光器が対向して配置されており、物体が間の光を遮ることで検出を行う方式です。

5m以上もの長距離検出でも、安定して検出できるのが特徴です。直接光を利用するため光量に余裕があり、温度変動や外乱光などの周囲環境の変化にも強く、長期間安定して検出できます。

また、さまざまな材質・色・形状の物体にも対応できるため、製造ラインでの部品通過検知や医薬品ボトルの検出など、幅広い用途で使用されています。非接触で検出できるため、ワークやセンサ自体の損傷リスクが低い点も特徴です。

ただし、設置にはある程度のスペースが必要で、薄い透明体の検出には不向きな点に注意しましょう。

回帰反射型

回帰反射型は、投光器と受光器が一体化された本体と、対向して設置された反射板(リフレクタ)を組み合わせて使用する方式です。センサから発した光が反射板で反射され、再びセンサの受光部に戻る構造で、物体が光を遮ることで検出できます。

特に透明体の検出に優れており、食品や薬品の包装材など透明度の高い素材に適しています。

偏光フィルタを内蔵したタイプでは、鏡面仕上げの物体による誤検出も防止可能です。配線は片側のみで済むため、設置作業の手間を削減できます。

一方で、近距離では検出できないデッドゾーンが存在する点や、反射板の設置スペースが必要になるなどのデメリットもあります。正確な検出のためには、センサと反射板の位置関係を適切に調整し、反射板の汚れや劣化にも注意しましょう。

拡散反射形

拡散反射形は、投光器と受光器が一体化されたセンサから光を照射し、ワークの表面で拡散された反射光を検出する方式です。

反射板が不要で、ワークそのものが反射体となるため、設置が簡単で省スペースなのがメリットです。配線も一方向だけで済むため、限られた空間や配線が難しい場所での使用に適しています。

ガラス・金属・非金属・液体など、さまざまな材質に対応可能なため、工場の生産ラインや物流現場でのパッケージ検査、食品・薬品の品質管理などに幅広く利用されています。

また、異なる波長の光を使用することで、周囲の照明や環境光の影響を受けにくいのも拡散反射形の特徴です。

ただし、検出距離は透過型や回帰反射型に比べて短く、ワークの色や表面状態(特に黒色や光沢面)によって検出性能が変動します。そのため、黒色物体を検出する場合は専用の高性能モデルを選ぶ必要があります。

背景からの反射光による誤検出を防ぐには、背景抑制機能付きのセンサを検討すると良いでしょう。

光電センサの用途例

光電センサの用途例を産業別に紹介します。

〈用途例〉

製造業:品質管理・組み立てラインの自動化

製造業では、部品の有無や位置決め、不良品の検出などで用いられています。非接触かつ高速での正確な検出が可能なため、生産効率の向上と品質の安定化を両立できるのがメリットです。

自動車部品の製造ラインでは、組み立て工程で部品の有無や位置確認に利用されており、電子部品製造では微細な部品の検出などに、光電センサが活躍しています。特に、傷や変形などの欠陥検出を行う精密検査工程では、レーザー式の光電センサが用いられるケースが増えています。

物流:荷物検出・在庫管理

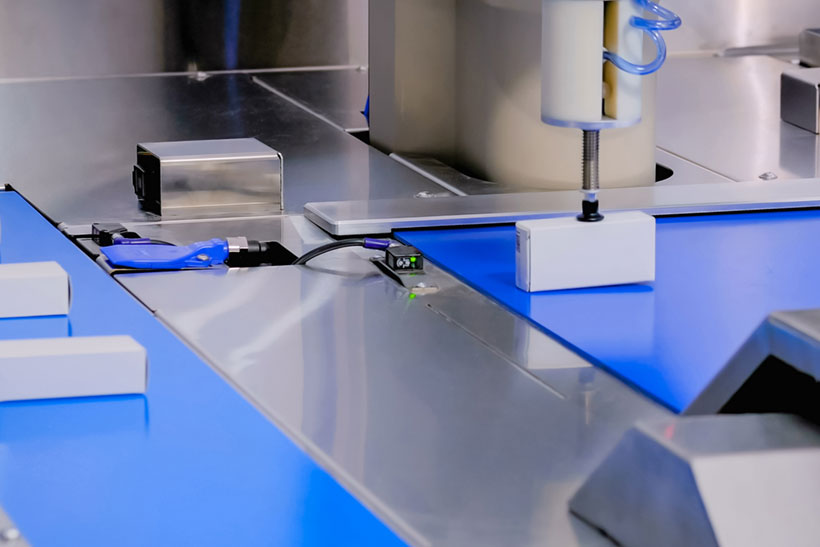

物流分野では、光電センサがコンベアライン上の荷物検出や、自動倉庫での在庫管理システムで広く活用されています。

物流センターでは、多種多様な形状・サイズ・材質の荷物を高速に処理する必要があるため、非接触かつ応答速度の速い光電センサが最適です。コンベアラインでは、透過型センサが荷物の有無や通過を検知し、自動仕分けシステムの制御に用いられます。

また、大規模な自動倉庫では、各保管場所に設置されたセンサが荷物の有無を検知し、在庫管理システムと連携してリアルタイムの在庫把握を実現しています。

食品業界:包装工程の自動化・品質保証

厳しい衛生管理基準や品質保証、トレーサビリティが求められる食品業界で、非接触での検出が可能な光電センサが活躍中です。

飲料ボトルの生産ラインでは、回帰反射型センサを用いて透明ボトルの存在確認や充填レベルの検査、キャップの有無検知が行われています。包装工程では、透過型センサによってパッケージの有無や正確な配置を確認し、自動封入システムの制御に役立てられています。

さらに、透明パッケージの検出には、偏光フィルタ付きの回帰反射型センサが有効です。製品の種類変更が多い現場では、感度調整が容易なセンサを選ぶと効率化が図れます。

光電センサのメリット

光電センサのメリットについて紹介します。

〈光電センサのメリット〉

非接触で検出できる

光電センサは、ワークに触れることなく検出できます。

物理的な接触を伴わずに検出できるため、ワークの損傷を防ぎつつ高速での検出が可能です。特に、傷つきやすい製品や精密部品を扱う製造ラインには嬉しいポイントです。

例えば、電子部品や光学製品のように表面品質が重要な対象では、接触による劣化リスクを削減できます。クリーンルームでの半導体製造でも、非接触式センサが高精度かつ衛生的な検出を実現しています。

さらに、センサ自体に摩耗部品が少ないため、故障が少なく長寿命です。安定した運用が可能で、高速で移動するワークも確実に検出できます。

また、ワークに応じた最適なセンサタイプを選ぶことで、非接触検出のメリットを最大限に活かせます。

検出距離が長い

光電センサは、他の近接センサと比べて検出距離が長いです。光が届く範囲であれば検出が可能で、特に透過型は10m以上の長距離にも対応できます。数mm~数cm程度が限界の近接センサや静電容量センサと比べて、大きなアドバンテージです。

検出距離が長い特性を活かして、製造ラインでの大物部品の検出や物流現場での荷物通過管理など、広範囲の検出が求められる現場で広く利用されています。

光を集束させるとさらに検出距離を延ばせるため、長距離での検出が必要な現場に適したセンサです。

ワークの制限が少ない

光電センサは、さまざまな材質・色・形状の物体に対応できる汎用性の高さも特徴の1つです。光の反射・遮断・透過などの性質を利用することで、金属・非金属・液体・固体など幅広い対象を検出できます。

特に透過型は材質や色の影響を受けにくく、安定した検出が可能です。また、回帰反射型に偏光フィルタを組み合わせることで、透明体や光沢物の誤検出も防げます。

ただし、なかには検出を苦手とするものもあるため、導入する際は検出ワークとの相性を考慮しましょう。

分解能が高い

分解能が高いのも、光電センサのメリットです。非常に細いビーム(スポット径)の形成が可能で、微小なワークの検出が実現されています。

特にレーザー式の光電センサでは、数十μm~数百μmレベルのスポット径を持ち、高精度な位置検出が可能です。分解能の高さによって、従来は困難だった微小部品の検出や位置決めが容易になりました。

具体的には、電子部品の組立確認や印刷工程での位置合わせマークの検出、半導体製造での高精度な位置決めなど、精密な作業が求められる場面で活躍しています。

また、プリント基板の実装検査や、スマートフォン部品の取り付け精度確認にも使用されており、高精度な生産を支える存在になっています。

光電センサのデメリット

光電センサのデメリットを紹介します。

〈光電センサのデメリット〉

悪環境での検出が難しい

塵・煙、霧・湿気など、環境的要因に影響を受けやすいのがデメリットです。光を使って検出する構造上、光の進路が妨げられたり散乱・吸収されたりする環境では、検出精度が低下してしまいます。

例えば、粉塵の多い工場や屋外、蒸気の多い食品工場などでは誤検出・検出失敗のリスクが高まります。また、屋外設置のセンサは朝夕の直射日光による誤作動の可能性もあり、特に注意が必要です。

悪環境で使用する場合には、光量余裕度の高い透過型センサや変調光方式のセンサ、外乱光対策を施したモデルの選定をおすすめします。

水や油などの汚れに弱い

光電センサは、レンズ面を通じて光を投射・受光するため、レンズが水・油・指紋などで汚れると検出性能が低下するのもデメリットです。特に透過型では、投光側・受光側のどちらか一方でも汚れると、検出できなくなることがあります。

食品工場などでは、洗浄時の水滴がセンサに付着して誤作動を招くケースがあります。自動車工場の塗装工程では、塗料ミストがレンズに付着するため、定期的な清掃が必要です。

水や油による汚れは蓄積しやすく、突然検出できなくなるケースもあります。設備停止のリスクにつながることもあるため、水や油の多い環境では防水性の高いセンサや、エアパージ機能付きのセンサを選ぶと安心です。

透明・反射物の検出が難しい

光電センサは検出原理上、透明体や高反射物体の検出が難しいという課題があります。透明なガラスやフィルムは光をほとんど通してしまうため、通常の透過型センサでは検出が困難です。特に薄い透明体は光量の変化がわずかで、誤検出や検出不能になることが多くあります。

また、鏡面仕上げなどの高反射物体は光を一定方向に強く反射するため、受光部に光が届かず検出しづらくなります。

そのため、透明体には偏光フィルタ付きの回帰反射型センサを、高反射物体には拡散反射型センサを使うのが有効です。いずれも、実際の使用環境で検出テストを行い、最適なセンサを選ぶことが大切です。

失敗しない光電センサの選び方

光電センサ選びに失敗しないためのポイントを紹介します。

〈光電センサの選び方〉

検出方式で選ぶ

光電センサを選定するうえで確認すべきなのが、検出方式です。主な方式には「透過型」「回帰反射型」「拡散反射型」の3種類があり、それぞれに適した用途があります。

透過型は、投光器と受光器を対向配置し、その間を遮る物体を検出します。色や材質の影響を受けにくく、10m以上の長距離でも安定した検出が可能です。

回帰反射型は、センサと反射板を用いて物体が光を遮ることで検出します。偏光フィルタ付きモデルでは鏡面反射体や透明体の誤検出を防げるため、包装ラインなどでも重宝されます。

拡散反射型は、ワークからの反射光を利用する構造で、設置が簡単なのがメリットです。しかし、距離やワークの性質に影響を受けやすい課題があります。

現場の条件や検出精度の要求に応じて、適切な方式を選ぶことが大切です。

設置環境で選ぶ

光電センサは、使用環境の影響を受けやすいため、設置場所に適した仕様のモデルを選ぶ必要があります。

まず、防水・防塵性能の確認が必須です。水や湿気が多い場所ではIP67以上、食品工場などで高圧洗浄がある場合はIP69Kのセンサが求められます。

また、窓際や屋外など外乱光が強い環境では、外乱光対策が施されたモデルや遮光フードの使用が有効です。粉塵の多い製材所や金属加工現場では粉塵耐性のある構造を選び、定期的な清掃のしやすさも考慮しましょう。

さらに、振動の激しい環境では耐振動性があり、しっかりと固定できる設計のセンサが適しています。設置環境を正確に把握して適切な仕様を選定することで、長期的に安定した運用が可能です。

検出ワークで選ぶ

光電センサを選ぶ際には、検出ワークの特性にも注目しましょう。材質・色・形状・透明度・表面仕上げなどによって、検出精度は異なります。

例えば、透明なガラスやフィルムは一般的なセンサでは検出が難しいため、偏光フィルタ付きの回帰反射型や、透明体専用モデルの使用が効果的です。

黒色物体は光を吸収しやすく、通常の反射型では検出距離が短くなることがあります。しかし、黒色物体専用の高感度センサを選ぶことで対応可能です。

鏡面仕上げの金属などは、反射光が受光部に戻らないケースもあり、角度の調整や拡散反射型センサの導入が必要になる場合もあります。微小部品を扱う場合には、レーザータイプやスポット径の小さい高分解能センサが有効です。

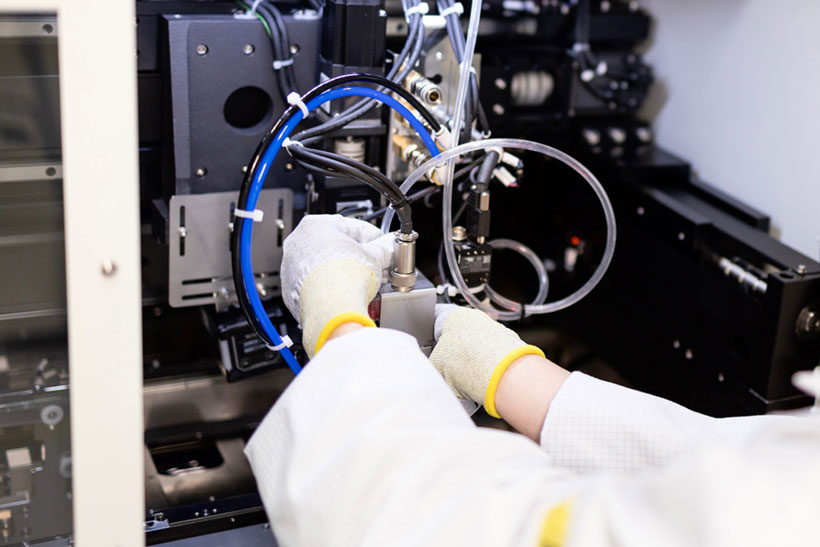

光電センサの設置方法

光電センサの正しい設置方法について紹介します。

〈設置方法〉

透過タイプ

透過タイプの光電センサを設置する際は、投光器と受光器の正確な位置合わせが重要です。光軸調整が適切でないと光量が減少し、検出性能が著しく低下します。特に長距離での検出や小型物体の検出では、わずかな光軸のズレが検出不良につながるため注意が必要です。

| 1.仮配置 | 投光器と受光器を、検出したい位置に向かい合わせで仮配置する |

|---|---|

| 2.調整 | センサの表示灯を見ながら、最も明るく点灯する位置を探して微調整する |

| 3.固定 | 受光量が最大になる位置で、投光器・受光器をしっかりと固定する |

長距離設置の場合は、レーザーポインタなどの補助ツールを使用すると光軸合わせが容易になります。

また、両センサの取り付け強度が不十分だと、時間の経過や振動によって徐々に位置がズレやすくなるため堅固な固定が必要です。

環境光の影響を受けやすい場所に設置する場合は、受光器に直接外部光が入らないように向きを調整するか、遮光フードを取り付けるなどの対策も効果的です。

反射タイプ

反射タイプの光電センサを設置する際は、検出ワークの特性と背景環境を十分に考慮した配置と角度調整が重要です。拡散反射型センサはワークからの反射光を利用するため、ワークの色や表面状態が検出性能に影響します。

特に黒色物体は光を吸収しやすいため検出距離が短くなり、光沢のある物体は反射特性が複雑なため誤検出を起こしやすくなります。

以下に、拡散反射型および回帰反射型センサの設置手順をわかりやすく表形式でまとめました。

| 1.設置 | ワークの検出しやすい面に対して、センサをできるだけ直角に向けて設置する |

|---|---|

| (光沢のあるワークの場合) | 光沢のあるワークを検出する場合は、正反射光がセンサに戻らないように、角度をつけて設置する |

| 2.確認 | 実際の検出ワークを使って動作テストを行い、安定して検出できるかを確認する |

| 1.設置 | センサとリフレクタが正確に向かい合うように設置する |

|---|---|

| 2.確認 | センサとリフレクタの間の距離が、定められた範囲内に収まっていることを確認する |

| 3.テスト | 実際の検出ワークを使って動作テストを行い、安定して検出できるかを確認する |

背景物からの反射光が誤検出の原因となる場合は、背景抑制機能を持つセンサを選ぶか、センサの角度調整または背景物の除去を検討しましょう。

設置後は必ず実際の検出ワークを使用してテストを行い、検出の安定性を確認することも重要です。

光電センサの調整方法

光電センサの調整方法を解説します。

〈調整方法〉

光軸調整

光電センサの光軸調整は、安定した検出性能を実現するうえで重要な作業です。特に透過型センサは、投光器と受光器が正確に向かい合っていなければ、本来の性能を発揮できません。光軸を正しく合わせることで、誤検出や不検出を減らせます。

| 1.設置 | 投光器と受光器を大まかに向かい合わせて設置する |

|---|---|

| 2.調整 | 受光器の安定表示灯が点灯するように位置を微調整する |

| 3.確認 | 投光器を上下左右に少しずつ動かし、表示灯が消える境界を確認する |

| 4.固定 | 表示灯が消える範囲の中央に投光器を固定する |

| 5.検出テスト | 検出ワークで動作テストを行う |

効率良く調整を行うには、専用の調整治具を活用するのがおすすめです。

また、調整後は必ず実際の検出ワークを使って動作確認を行い、安定して検出できることを確認しましょう。

定期的なメンテナンスとして3ヶ月に1回程度の光軸確認を行えば、長期間にわたって安定した検出性能を維持できます。

感度調整

感度調整は、光電センサが周囲環境の変化やワークの特性に左右されず、安定して動作するための重要な設定作業です。適切な感度設定によって、背景物の誤検出やワークの不検出を防止できます。

特に反射型センサでは、ワークの色や表面状態により反射光量が変化するため、正確な感度調整が検出精度を左右します。

| 1.基準値を設定 | ワークがない状態(背景のみ)で基準値を設定する |

|---|---|

| ワークがある状態で、もう一方の基準値を設定する | |

| 2.しきい値を設定 | センサが自動的に2つの値の中間をしきい値として設定する |

| 3.調整 | 調整ボリュームを使い、安定表示灯が点灯する範囲の中央に合わせる |

| 4.検出テスト | 調整後は複数回の検出テストを実施し、安定動作を確認する |

感度調整を行う際は、実際の使用環境に近い条件で行うことが重要です。照明条件や背景物、実際に使用するワークを用いて調整することで、より安定した検出が可能になります。

ワークが複数種類ある場合は、検出が難しい条件(小サイズや暗い色など)で調整すると良いでしょう。調整後は必ず複数回の検出テストを行い、安定して検出できることを確認してください。

光電センサが誤作動する時の対処法

光電センサが誤作動を起こした場合、まず確認すべきはセンサ本体と設置環境です。レンズの汚れ・配線不良・外乱光・粉塵の影響など、物理的な要因によるトラブルが多いため、ひとつずつ丁寧に確認しましょう。

次に、光軸のズレや感度設定の不備、他のセンサとの干渉など設置や設定の問題もチェックが必要です。光軸が正しく合っていないと検出性能が低下し、感度が適切でないと誤検出や不検出の原因になります。

上記の対策を講じても問題が解消しない場合は、センサ本体の故障や検出ワーク・周辺機器側の要因も考えられます。センサの仮交換や、動作環境の記録・分析を通じて原因の絞り込みを行いましょう。

光電センサの寿命を延ばすメンテナンスのポイント

検出性能を保つには、レンズ面や反射板の定期的な清掃が重要です。ホコリや油などの付着物は検出精度を低下させ、センサの寿命を縮める要因になります。

また、設置状態の確認や環境に応じた対策もポイントです。振動による固定の緩み・温湿度や粉塵の影響・保護等級の適合などを見直し、必要に応じて補強や防塵・防水対策を施しましょう。

光電センサを導入して現場の自動化を加速しよう

本記事では、光電センサの基礎知識から用途例、選び方まで解説しました。

光電センサは、非接触・高速・高精度な検出が可能な装置として、製造・物流・食品など多くの業界で活用されています。透過型・回帰反射型・拡散反射型など種類も豊富で、設置環境や検出対象に最適なタイプを選ぶことが重要です。

さらに、正しい設置・調整・定期メンテナンスを行うことで、センサの性能を最大限に引き出し、長寿命化も実現できます。

現場の自動化を加速させたい方は、自社に合った光電センサの選定と活用を検討してみてください。