【FA用語解説】画像センサとは?種類から導入のステップまで解説

- 更新日:

- 2025/10/15(公開日:2025/08/31) 著者: 甲斐 智

- 関連タグ:

- FA用語|

製造ラインや検査工程の自動化・省人化を進めるうえで、ますます重要性を増しているのが「画像センサ」です。カメラと画像処理技術を用いて、傷・寸法・色・印字など多様な情報を非接触で高精度に検出できるため、品質保証や作業効率の向上に貢献します。

本記事では、画像センサの仕組みや種類、導入するメリットから失敗しない選び方まで解説します。

画像センサとは

画像センサとは、デジタルカメラやスマートフォンにも使われている、光を電気信号に変換する電子部品です。レンズを通して入ってきた光の情報を、コンピュータが処理可能なデジタルデータに変換することで、ワークの色・形・明るさなどの視覚的な情報を捉えられます。

工場の生産ラインでは、画像センサのデータを使って寸法測定や部品の確認、傷や汚れの検出などに活用されています。人の目による検査は熟練度や体調に左右されますが、画像センサは設定された条件下において、一定の精度かつ高速にワークを判断可能です。

そのため、製品品質の安定や検査工程の自動化・省人化を進めるうえで、画像センサは欠かせない存在になっています。

画像センサと他センサとの違い

画像センサと他センサの違いを、以下の表にまとめました。

| 種類 | 検出内容 | 特徴 | 用途例 |

|---|---|---|---|

| 画像センサ | 形状・寸法・色・文字・傷 | 広範囲から多くの情報を取得、高機能 | 外観検査、寸法測定、文字認識 |

| 光電センサ | 有無検知 | 構造が簡単で安価、応答が速い | コンベア上の物体検出 |

| レーザーセンサ | 距離・位置・変位 | 高精度な測定が可能、狭い領域の検出に最適 | ワークの位置決めや高さ測定 |

| 変位センサ | 距離・変位 | 高精度な距離・変位測定、接触・非接触あり | 部品位置の変化測定、精密位置制御 |

| 近接センサ | 近接(有無) | シンプルでコンパクト、金属向きのタイプも | 部品の位置確認、動作確認 |

| 温度センサ | 温度 | 非接触で温度測定が可能、種類が豊富 | 製品温度の測定、熱異常の検知 |

一方、光電センサやレーザーセンサは、点や線で物体の有無や距離を検出するため、扱える情報量が限られます。変位センサや近接センサ、温度センサなどの物理量センサは、視覚情報ではなく距離や温度といった定量的な値を直接測定するのが得意です。

画像センサは多機能である反面、特化型センサに比べて高価で設定が複雑な面もあります。そこで近年は、それぞれの長所を活かした「センサフュージョン」によって、精度と効率を両立する運用が広がっています。

画像センサの種類と仕組み

画像センサの種類と仕組みを詳しく解説します。

モノクロ画像センサ

モノクロ画像センサは、白から黒までの濃淡のみを検出するタイプの画像センサで、画素にカラーフィルタがないのが特徴です。光を効率よく電気信号に変換できるため、カラーセンサより感度が高く、暗い環境でもワークを捉えやすくなります。

また、受光面積を広く確保できるため、高解像度で細部まで鮮明に映し出せます。明るさの情報だけを扱うためデータ量が少なく、画像処理も高速なため、スピードが求められる生産ラインなどに最適です。

さらに、寸法・形状・傷・欠け・汚れ・バーコードや文字の読み取りなど、多くの用途に対応できます。

コストパフォーマンスをおさえつつ、高感度・高解像度・高速処理を求める現場に適したセンサです。

カラー画像センサ

カラー画像センサは、モノクロセンサが捉える明るさ情報に加えて「色」も検出できるセンサです。ワークの色を識別できるため、色の判別が必要な検査に適しています。例えば、部品の色確認、食品の焼き色や果物の熟度判定、印刷物の色再現チェックなどに活用されます。

カラー画像センサは、画素ごとに赤・緑・青(RGB)のいずれかの光のみを通すカラーフィルタを配置した「ベイヤー配列(赤・緑・青のフィルターを市松模様に配置する方式)」を採用するのが一般的です。各画素が光の強さを検出し、隣接画素と組み合わせて演算(隣り合う画素の色情報から元の色を推測するデモザイク処理)を行うことで、フルカラー画像を生成します。RGBを256階調で扱うと、理論上1,677万色以上を識別可能です。

一方、カラーフィルタの影響で光の感度は低下し、暗所ではノイズが増えやすくなります。モノクロと同じ画素数でも実質的な解像度はやや劣り、色情報を扱う分、データ量や処理負荷も増大します。

また、価格もモノクロセンサより高めです。それでも、色が品質や識別の判断基準となる場面では、カラー画像センサの導入をおすすめします。

スマート画像センサ

スマート画像センサは、撮影・画像処理・判定・出力までをセンサ単体で完結できるタイプで「スマートカメラ」とも呼ばれます。カメラ・処理用のCPU・メモリ・通信機能が一体化されており、従来のように外部PCやコントローラを用意する必要がありません。

この構成によって、配線の簡略化や設置スペースの削減、導入コストの低減が可能です。多くの製品は設定ソフトを内蔵しており、パソコンで一度設定すればセンサ単体で動作します。操作性も高く、専門知識がなくても扱いやすいため、導入のハードルも低いのが特徴です。

代表例には、キーエンスのIVシリーズやオムロンのFHV7シリーズなどがあり、EthernetやI/O信号を通じて他機器とも連携可能です。

ただし、内蔵CPUの処理能力には限界があるため、高解像度画像や複雑・高速な処理には不向きな場合があります。

また、カメラや処理部を個別に交換できない点にも注意が必要です。シンプルな検査を、省スペースかつ手軽に自動化したい場面に適しています。

3D画像センサ

3D画像センサは、ワークの高さや奥行き、表面の凹凸などの立体的な情報を取得できるセンサです。従来の2D画像では困難だった、部品の傾きや高さの判別にも対応できるため、より精度の高い検査や工程管理が可能になります。

主な方式には「光切断法」「ステレオビジョン方式」「ToF(Time of Flight)方式(光がワークに反射して戻るまでの時間差で距離を測る方式)」があります。光切断法はレーザーの歪みから高さを算出し、ステレオビジョンは2台のカメラで左右の視差を利用して奥行きを計算する方式です。ToF方式は、発光から反射までの時間を測定して距離を導き出します。

これらの方式によって、電子基板の部品高さ検査・はんだの体積測定・食品の充填量確認など、2Dでは難しかった作業の自動化が実現できます。

一方で、システムが複雑で高価になりやすく、導入には高性能な処理装置や専門知識が求められる点には注意が必要です。それでも、立体的な形状が重要な場面では、3D画像センサが有効な選択肢です。

画像センサの用途例

画像センサの用途例を紹介します。

製造業:製品の形状・欠け検査

画像センサは、製品の形状が設計通りか、傷・欠け・バリがないかなどの外観検査を自動化するために導入されています。

人の目による検査には限界があり、熟練作業者でも疲労や集中力の低下によって見落としが生じる可能性があります。特に、高速ラインでの微細な欠陥検出は困難です。画像センサであれば、設定した基準に基づいて安定した精度での自動検査が可能です。

例えば、形状検査では良品画像を「マスター」として登録し、ライン上の製品と比較することで寸法ズレや曲がり、形状の歪みなどを瞬時に判定できます。電子部品の端子の曲がりや、金属・プラスチック部品のバリ検出に活用されます。

欠け検査では、製品の輪郭を画像処理で抽出し、縁の微細な欠けや割れを検出。ガラス製品やセラミック、医薬品の錠剤など壊れやすい製品の検査に有効です。

画像センサによる自動検査は、一定品質での検査を可能にし、生産性の向上や不良品の流出防止に貢献します。

自動車業界:部品の品質検査

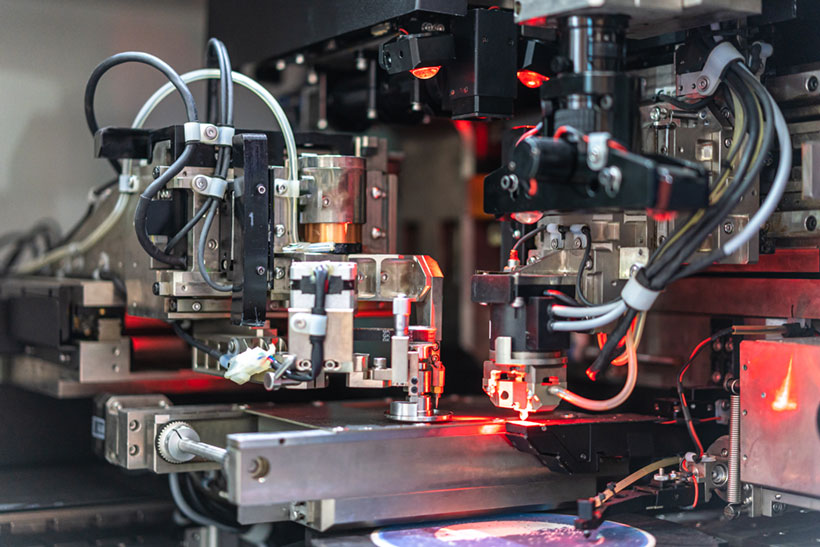

画像センサは、自動車業界において厳格な品質管理を支える技術として、部品の外観や寸法、状態の検査に活用されています。

自動車は数万点に及ぶ部品で構成されており、わずかな欠陥や組付けミスも重大な事故につながるおそれがあるため、高い品質基準が求められます。画像センサは、目視では困難な微細な不具合を正確に検出でき、かつ全数検査が可能なことから、生産ラインのさまざまな工程で導入が進んでいるのが現状です。

主な活用例として、以下のような検査があります。

| エンジン・駆動系 | 部品の寸法測定や傷・噛み合わせの確認 |

|---|---|

| ボディ・外装 | パネルの形状チェック、塗装ムラや傷、すき間の測定 |

| 電装部品 | ピンの曲がりや抜け、部品の実装確認、ランプの点灯チェック |

| 内装部品 | 縫製のズレ、バリやヒケの有無、スイッチの組付け確認 |

| その他 | タイヤのロゴ認識、ガラスやミラーの傷検出 |

近年では、AI搭載型の画像センサや3D画像センサの導入も進み、従来は難しかった複雑な判定や立体形状の検査にも対応可能になっています。

画像センサは、自動車の安全性と品質を支える不可欠な技術として、今後さらに活用の幅が広がっていくでしょう。

食品業界:賞味期限などの印字検査

画像センサは、食品パッケージに印字された賞味期限や、ロット番号などの確認に活用されています。

賞味期限やロット番号などの印字ミスや不鮮明な表示は、健康被害や製品回収などのリスクを招く可能性があります。画像センサはOCR技術によって印字内容を自動で読み取り、文字の欠け・かすれ・ズレまでチェック可能です。

しかし、光沢のある包装材や背景の模様によっては認識が難しくなる場合もあるため、照明やフィルタの工夫やAIの導入などが進められています。

印字検査に限らず、異物混入や包装状態の検査にも導入されており、食品の品質と安全を支える重要な技術としての活用が広がると期待されています。

画像センサのメリット

画像センサを導入するメリットを解説します。

非接触で検査できる

画像センサのメリットの一つが、非接触で検査できる点です。カメラでワークを撮影して画像を解析するため、製品に触れることなく検査できます。

結果、やわらかい食品や塗装前の部品、精密機器や光学レンズなど、接触によって品質が損なわれるおそれのある製品も安全に検査可能です。衛生面にも優れており、食品・医薬品・医療機器の検査に適しています。

さらに、高温の金属や回転体、高速で搬送される製品などの接触が難しい対象にも対応可能です。

製品を傷つけることなく、さまざまな環境で安定した検査ができる点で、非接触検査は有効です。

細かい傷・欠けなどを判別できる

画像センサは、高解像度カメラと高性能レンズ、画像処理技術の組み合わせによって人の目では見えない微細な傷や欠け、異物まで検出可能です。

近年は品質要求が厳しくなり、わずかな欠陥も見逃せない場面が増えています。画像センサは、数マイクロメートル(µm)レベルの欠陥も検出可能で、人の髪の毛よりも小さな異常にも対応できます。

例えば、電子部品の断線や微粒子の付着、ディスプレイの画素欠けや精密部品の傷・バリ、フィルムのピンホールやムラなどが対象です。

正確な検出には、照明の工夫やノイズ除去、画像処理アルゴリズムの最適化が欠かせません。画像センサは、微細な欠陥検出に不可欠な技術になっています。

人の目よりも検査精度が安定している

画像センサのメリットの一つが、検査精度の安定性です。人による検査は、体調・集中力・経験・時間帯による疲労などの影響を受けやすく、判定にばらつきが生じがちです。

一方、画像センサは数値で定めた基準に基づき、常に一定の条件で検査を行います。例えば「傷の長さが0.5mm以上ならNG」と設定すれば、誰が操作しても同じ基準で判定されます。

さらに、検査結果に加えて傷の長さや寸法、不良発生の傾向などのデータも自動で記録可能です。記録した情報を分析することで、不良の原因特定や工程改善に役立てられます。画像センサは、検査精度の安定化と品質向上の両立に貢献する技術です。

汎用性が高い

画像センサの特徴の一つが、汎用性の高さです。「見る・認識する」という基本機能を応用することで、さまざまな検査や用途に対応できます。

カメラ・レンズ・照明・画像処理アルゴリズムの組み合わせ次第で、以下のような検査が可能です。

| 形状・寸法の確認 | 製品の外形やサイズの測定 |

|---|---|

| 外観検査 | 傷、欠け、汚れ、バリなどの検出 |

| 部品の有無や位置確認 | 取り付け漏れやズレの検出 |

| 色の判別 | 色の違いやムラの確認 |

| 文字・コードの読み取り | OCRやバーコード、QRコードの読み取り |

| 個数カウント | 部品や製品の数量確認 |

| 異物検出 | 食品や医薬品などへの異物混入の検出 |

自動車・電機・食品・医薬品・物流など幅広い業界で活用されており、近年ではAI技術との組み合わせによってより高度で柔軟な判定にも対応できるようになっています。

画像センサのデメリット

画像センサを導入するデメリットを解説します。

〈デメリット〉

環境条件に影響を受けやすい

画像センサはカメラを使ってワークを撮影し、画像から情報を取得するため、周囲の環境条件に大きく影響されやすいのがデメリットです。特に照明環境の変化には敏感で、安定した検査を行ううえでの課題になります。

人の目は明るさや光の色の変化を自然に補正しますが、画像センサはそのまま光の変化を受け取って処理するため、照明の変化が画像の明るさ・色・見え方に直結します。照明の角度や光量によって影や反射が強調され、欠陥と誤認されるケースもあるため注意しましょう。

また、工場の窓からの太陽光や周囲の作業灯などによる外乱光がカメラに入り込むと、白飛びやコントラスト低下が起き、正確な検査を妨げる原因になります。

| 汚れ・ホコリ | レンズや照明に付くと画像がぼやけ、検出が不安定になる |

|---|---|

| 振動 | カメラが揺れて画像がブレ、正確な検査が難しくなる |

| 温度・湿度 | 極端な環境でノイズや結露が発生し、故障の原因になる |

上記の影響を防ぐには、遮光カバーの使用や照明の当て方の工夫、定期的な清掃や防塵対策、防振構造の導入などが有効です。また、近年では画像処理ソフトによる自動補正機能や、AIによる安定判定を備えたセンサも登場しています。

画像センサを長期間安定して使用するには、設置環境への配慮と適切な対策が欠かせません。

導入コストが高い

画像センサシステムの導入には、一般的なセンサに比べて初期費用が高くなる傾向があります。

例えば、単純な有無検出であれば、光電センサや近接センサなどを数千~数万円で導入できます。しかし、同様の処理を画像センサで行う場合は、それ以上のコストがかかるのが一般的です。

画像センサが単体で機能するわけではなく、カメラ・レンズ・照明・ソフトウェア・システム構築など、周辺機器や設定作業まで必要になるためです。機器代だけでなく構築・設定の工数も含めると、導入には相応のコストがかかります。

低価格帯の製品もありますが、性能や機能、サポート体制に制限がある可能性もあるため注意が必要です。導入を検討する際は、初期費用だけでなく、運用面での手間・効果・耐久性を含めた「費用対効果(ROI)」の視点が重要です。

長期的に見て品質向上や省人化、生産性向上などのメリットが得られるのであれば、画像センサは十分に投資価値のある選択肢になるでしょう。

画像センサの失敗しない選び方

画像センサの選び方を解説します。

〈選び方〉

用途で選ぶ

画像センサを選定する際に重要なのは、「何を検査・判別したいのか」という用途を明確にすることです。導入する目的が曖昧なままでは、必要な機能や性能をもつセンサを絞り込めません。

例えば「検査を自動化したい」という目的でも、部品の有無確認なのか、寸法の高精度測定なのかによって選ぶセンサは異なります。用途が不明確なまま導入を進めると、「必要な検査ができなかった」「性能過剰なセンサを選んでしまった」などの失敗につながるおそれがあります。

まずは「不良品の流出を防ぎたい」「検査の人手不足を補いたい」など、自社の課題を整理し、目的に応じて求められる検査内容を明確にしましょう。

出精度・視野で選ぶ

画像センサを選ぶ際、用途と同じくらい重要になるのが「どれだけ細かく見たいか(検出精度)」と「どの範囲を見たいか(視野)」です。主に、使用するカメラの性能と、取り付けるレンズによって決まります。

検出精度は、画素数が多いほど画像が高精細になり、小さな傷や欠陥も検出しやすくなります。例えば、0.1mmの傷を検出するには、傷が画像上で数画素分に相当するような解像度が必要です。目安としては、検出対象サイズの1/2~1/3を1画素で捉えられるカメラが適しています。

視野はレンズの焦点距離によって調整され、対象全体を映すか細部を拡大して見るかによって適切なレンズが変わります。広角・望遠・マクロなどのレンズを、用途に応じて選びます。

検出精度と視野は、トレードオフの関係です。同じ画素数のカメラで視野を広げると1画素あたりの領域が広くなり、精度は下がります。逆に視野を狭めると精度は上がりますが、撮影できる範囲は限定されます。

そのため、求める精度と視野を明確にして、コストとのバランスを考えながら適切なカメラとレンズを選ぶことが重要です。選定する際は、メーカーのショールームで実機デモを確認したり、自社の検査対象を持ち込んでテストを依頼するのも効果的です。

処理速度で選ぶ

画像センサを生産ラインに導入する際、処理速度は生産性に直結する重要な要素です。製品がライン上を流れている間に、撮影・判定・出力までの一連の検査がタクトタイム(製品1つを生産するのに要する時間)内に完了する必要があります。

処理が間に合わなければ検査漏れが起きたり、ラインを一時停止せざるを得なくなったりして、生産効率が低下します。

そのため、以下の各処理ステップの合計がタクトタイムに収まるよう、機器の性能を確認しましょう。

| 撮像時間 | 画像を撮る時間。動く物には短い露光が必要 |

|---|---|

| 転送時間 | 画像を処理機器へ送る時間。通信規格とデータ量で変動 |

| 処理・判定時間 | 画像を分析してOK/NGを判断する時間 |

| 出力時間 | 結果をPLCなどに送る時間。比較的短時間 |

処理時間の合計は、タクトタイムの半分程度に収まるのが理想です。処理速度が足りない場合は、高速機器への変更・画像サイズの最適化・処理内容の簡素化・並列処理の導入などで対処できます。

ライン速度を正確に把握し、余裕のある処理構成を組むことが、安定運用と高い生産性を維持するポイントです。

設置環境で選ぶ

画像センサは光学機器であり、内部には半導体などの精密部品が使われているため、設置環境も選定時に重要な検討項目です。どれだけ高性能なセンサでも、設置環境が過酷だと性能を十分に発揮できず、誤動作や故障のリスクが高まります。

導入後の安定稼働を実現するには、設置場所の環境に合った仕様の製品を選ぶことが重要です。

- 狭い場所にはスマートセンサなど省スペース型を選ぶ

- 温度や湿度に合った製品を選び、結露対策も検討

- 粉じん・水・油がある環境では防塵・防水仕様を選ぶ

- 振動がある場合は耐振動タイプと防振対策を行う

上記の環境条件は、各メーカーのカタログや仕様書に記載されています。環境に適した製品を選ぶことで、長期的に安定した運用が可能です。

判断に迷う場合は、メーカーやSIer(エスアイヤー:顧客の課題に合わせてシステムを構築する事業者)、経験豊富な販売店への相談も検討しましょう。

画像センサの導入ステップ

画像センサシステムを現場へ導入するステップを解説します。

1.選定

画像センサ導入において重要なのが、自社の目的や課題に最適なシステムを見極める選定です。選定を誤ると、「精度が足りない」「設定が複雑すぎる」「コストが想定以上」などの問題につながりかねません。

反対に、要求を明確にして最適な構成を選ぶと導入がスムーズになり、投資対効果(ROI)も高まります。

まずは「用途」「求める検出精度・視野」「処理速度」「設置環境」など、自社の要求仕様を整理しましょう。そのうえで、メーカーのWebサイトやカタログから情報を集めて、候補機種を絞り込みます。カタログスペックだけで判断せず、可能であれば営業や技術担当に相談するのがおすすめです。

特に、実際の使用環境での「サンプルテスト」や「デモンストレーション」は重要です。良品・不良品を用いて実機で確認すると、検出性能を正確に把握できます。

選定時は機能・性能だけでなく、価格・設定のしやすさ・サポート体制・将来の拡張性も含めて総合的に検討しましょう。不安がある場合は、FA商社やSIerなどの専門家に相談するのも有効です。

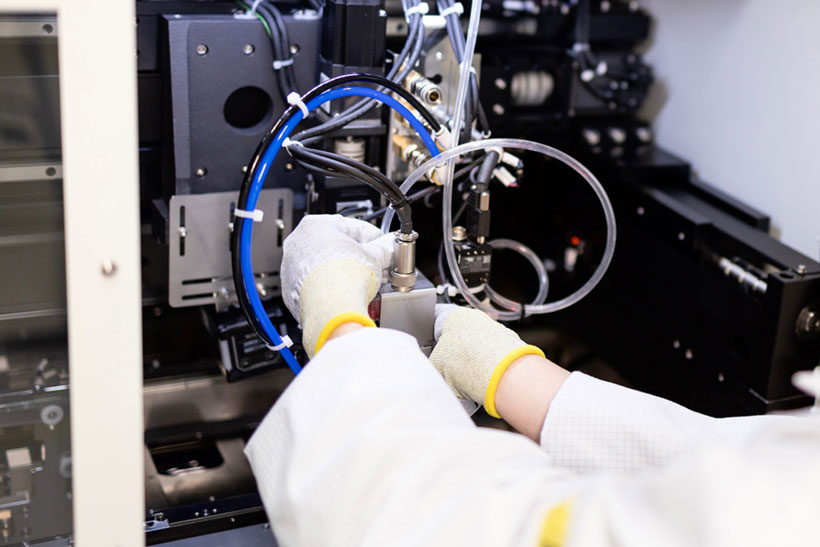

2.設置

画像センサを選定したら、次は生産ラインや検査工程への設置作業です。設置作業の精度が、システムの性能を十分に発揮できるかどうかを左右します。カメラの位置や角度、ワークとの距離が適切でなければ画像が不鮮明になり、検査精度が低下するおそれがあります。

まず、設置図面や取扱説明書、テスト結果を参考にカメラ・レンズ・照明・コントローラなどを正確な位置に取り付けます。振動の影響を防ぐために、各機器はしっかりと固定してください。

次に、電源ケーブルや通信ケーブル、I/Oケーブルを正しい端子に接続します。ノイズ対策として、信号線は動力線から離して配線し、必要に応じてシールドケーブルやフェライトコアを使用しましょう。

ケーブルは保護チューブやダクトでまとめて、作業の邪魔にならないよう整理します。あわせて、防塵・防水カバー・遮光カバー・防振ゴムなども、この段階で設置しておきましょう。

3.テスト

設置と配線が完了したら、電源を入れて動作を確認するテストフェーズに進みます。テスト工程は、導入成功のカギを握る重要なステップです。

以下の項目を確認・調整しましょう。

- 初期設定を確認(通信、ピント、露光、照明)

- 良・不良サンプルで検出精度を確認

- 位置ズレや明るさ変化への安定性をチェック

- 判定基準を調整して精度と安定性を最適化

誤検出によるライン停止や不良品の見逃しは、テストの作り込み不足が原因となることが多くあります。

本稼働前に十分な時間をかけて検証と調整を行うことが、安定運用と高い導入効果につながります。

4.稼働

選定・設置・テストを経て、システムの安定動作が確認できたら、いよいよ本番環境での稼働フェーズに移行します。

ただし、稼働開始がゴールではありません。長期的に性能を維持し、導入効果を持続させるには、運用管理と保守が不可欠です。

特に、以下の点に留意しましょう。

| 稼働初期の監視 | 立ち上げ後はトラブルの有無を確認し、必要に応じて調整する |

|---|---|

| オペレーター教育 | 操作や点検、トラブル対応の方法を現場に周知する |

| 定期メンテナンス | レンズ清掃やケーブル点検、設定のバックアップを定期的に行う |

| 継続的な改善活動 | 検査データを分析し、検出精度や設定を見直して最適化する |

画像センサシステムは「導入して終わり」ではなく、継続的な運用と改善を通じて、品質と生産性を支える重要な仕組みとして活用し続けることが求められます。

画像センサ導入後のよくあるトラブルと対処法

画像センサの運用では「誤検出」「検出の不安定化」「メンテナンス不足」が、代表的なトラブルです。

過検出や検出漏れが起きる場合は、設定や照明、ワーク状態など複数の要因が絡むことが多いため、以下の対策が有効です。

- 検査設定を最適化(しきい値や画像処理条件など)

- ワークの個体差を考慮し、良品パターンを学習

- 照明環境やカメラ位置の調整、外乱光対策

また、季節変化や前工程の影響により検出が不安定になる場合もあるため、環境やワーク状態の変化を常に監視・調整することが重要です。レンズの汚れやケーブルの緩み、設定データの消失などのメンテナンス不足も、検出不良や故障の原因になります。

画像センサを導入して品質担保と人手不足解消を実現しよう

画像センサは、目視検査では難しかった微細な不良の検出や、検査の自動化・省人化を実現できる検査機器です。形状・色・傷・印字などを非接触かつ安定して判別できるため、製造業・自動車・食品などのさまざまな業界で活用が進んでいます。

モノクロ・カラー・スマート・3Dなどの種類や、視野・精度・処理速度・設置環境などの選定ポイントを踏まえると、自社に最適な画像センサを導入可能です。

導入後は、テスト・稼働・保守までを丁寧に行い、トラブルを予防・改善することで、品質安定と生産性向上の両立が図れます。

今後の人手不足対策や品質強化に向けて、画像センサの導入を前向きに検討してみてください。