【FA用語解説】変位センサとは?種類・用途から選び方まで解説

- 更新日:

- 2025/10/15(公開日:2025/08/31) 著者: 甲斐 智

- 関連タグ:

- FA用語|

製品の品質向上や工程の自動化が進む製造現場で、注目を集めているのが微細な変化を高精度に測定できる「変位センサ」です。μm(マイクロメートル)やnm(ナノメートル)単位の変位を検出できる変位センサは、位置決めや寸法測定、設備の状態監視など幅広い用途で活用されています。

本記事では、変位センサの基本原理や種類ごとの特徴、選び方から設置・運用・トラブル対策まで解説します。

変位センサとは

変位センサとは、物体の「位置の変化量」を精密に測定するセンサのことで、変位計と呼ばれることもあります。

「変位」とは、物体が基準位置からどれだけ移動したか、あるいはどの方向にズレたかを示すものです。単に距離を測るだけでなく、時間とともにどのように動いたか、どれほどズレたかという「変化」を捉えられるのが変位センサの特徴です。

例えば、部品の位置確認やプレス加工の深さ測定、橋の伸縮監視などさまざまな場面で活用されています。μm(マイクロメートル)やnm(ナノメートル)といった微細な動きやズレ、形状の変化を検出し、電気信号やデジタルデータとして出力します。

変位センサを活用することで、私たちは目に見えない微細な変化を定量的に把握し、記録・分析することが可能です。

変位センサ・光電センサ・近接センサの違い

センサには変位センサの他に、光電センサ・近接センサがあります。それぞれの違いは、以下のとおりです。

| 種類 | 目的 | 検出対象 | 出力形式 | 特徴 |

|---|---|---|---|---|

| 変位センサ | 位置の変化量(変位)や寸法を定量的に測定 | 物体の位置、形状、厚み、振動など | アナログ値、デジタル値 | 高精度、数値データが得られる |

| 光電センサ | 物体の有無や通過を検出 | 光を遮る/反射する物体 | ON/OFF信号(デジタル) | 検出距離が比較的長い、応答速度が速い |

| 近接センサ | 物体の接近(一定距離内)を検出 | 金属(誘導形)、その他(静電容量形)など | ON/OFF信号(デジタル) | 検出距離が短い、耐環境性が高いものが多い |

変位センサは物体の位置や厚み、変形量など「どれだけ変化したか」という情報を、アナログやデジタルの数値として連続的に出力できるのが特徴です。寸法検査や振動解析、位置決めなど定量的な測定が求められる場面で活躍します。

光電センサは「光の遮断や反射」を検出原理に、物体の有無や通過をON/OFF信号で出力する仕組みです。応答が速く、比較的長距離の検出が可能で、製品のカウントや位置決めなどに適しています。

近接センサは、電磁界や静電界の変化を利用して、ワークが一定距離まで近づいたかを判断します。主に短距離での検出に用いられており、耐環境性に優れているのが特徴です。

センサを選定する際は「精密な数値を測定したいのか」「物体の有無や接近を確認したいのか」など目的の違いを理解し、センサの特性を活かすことが重要です。

変位センサの種類と仕組み

主要な変位センサの種類と仕組みを解説します。

| 種類 | 仕組み | 特徴 | 用途 |

|---|---|---|---|

| 接触式 | 測定子をワークに直接接触させて、位置や変化を検出 | 高精度・環境光や材質の影響を受けにくい 摩耗やワークへのダメージに注意 |

・工作機械の位置決め ・寸法測定 ・材料試験 など |

| 光学式 (レーザー式) |

レーザー光の反射を利用して、距離や変位を非接触で測定 | 非接触・高速応答・高精度 対象に触れずに測定可能 表面状態に左右されることがある |

・寸法検査 ・インライン測定 ・高速移動体の検出 |

| 過電流式 | 電磁誘導によって金属表面に発生する渦電流の変化を検出 | 金属専用・高応答・耐環境性に優れる 過酷な環境でも安定して動作する |

・モーター軸の振動監視 ・エンジン部品の動作確認 ・圧延ロールのギャップ測定 など |

| 静電容量式 | 電極とワークの間に生じる静電容量の変化を測定 | 超高分解能 ナノメートル~ピコメートルの測定可能 クリーン環境向け |

・ウェハ厚み測定 ・精密位置制御 ・磁気ヘッドのギャップ測定 など |

| 超音波式 | 超音波の反射時間から、距離や変位を非接触で測定 | 粉塵・水蒸気に強く、広い測定範囲に対応 表面状態の影響を受けにくい |

・タンク内レベル監視 ・天井クレーンの位置検出 ・AGVの障害物検知 など |

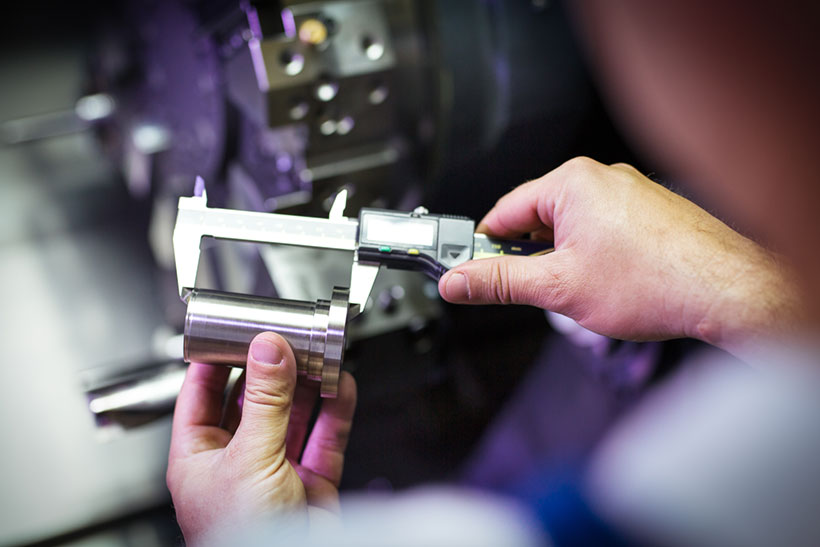

接触式

接触式は、センサ先端の測定子を測定ワークに直接触れさせて、物理的な動きや位置の変化を読み取る方式です。

メリットは、一般的に高い測定精度と安定性を得やすい点にあります。ワークの表面に直接触れるため、物体の色・光沢・材質の違い・周囲の明るさなど、環境光の影響をほとんど受けません。

そのため、精密部品の寸法検査・工作機械のベッドやテーブルの位置決め・材料試験での素材の伸び縮みの測定など、高精度な測定が求められる場面で広く活用されています。

一方で、測定時には必ず測定力が加わるため、ゴムのように柔らかい素材や傷つきやすいデリケートな表面の測定には注意が必要です。また、長期使用では測定子の先端が摩耗する可能性も考慮する必要があります。

光学式(レーザー式)

光学式変位センサは、指向性が高くエネルギーを集中しやすいレーザー光を利用して、ワークまでの距離や位置の変化を測定する方式です。近年の技術進歩によって、さまざまな産業分野で広く利用されています。

非接触のため、ワークに物理的な力を加えることなく、傷つけたり変形させたりする心配がありません。応答速度が速いモデルが多く、高速で移動する物体の測定や、生産ラインでのインライン全数検査にも対応できます。

渦電流式

渦電流式は、電磁誘導の原理を利用して、金属など導電性をもつワークとの距離や変位を測定する方式です。

センサヘッド内部のコイルに高周波交流電流を流すと、高周波磁界が発生します。これを金属に近づけると表面に渦電流が誘導され、新たな磁界が元の磁界を打ち消すように作用する仕組みです。

渦電流式は、主軸の振れ測定・エンジン内部のピストンやバルブの動きの監視・圧延ロールのギャップ測定など、過酷な環境下での使用に適しています。応答速度も速く、高速振動の測定にも対応可能です。

静電容量式

静電容量式は、センサの電極と導電性のワークとの間に生じる静電容量の変化を利用して、距離や変位を測定する方式です。分解能に優れており、極めて微小な変位を検出できます。

ナノメートル(nm)やピコメートル(pm)レベルの、超高精度な測定も可能です。半導体製造におけるウェハ厚み測定や、ハードディスクの磁気ヘッドとディスク間のギャップ制御などに活用されています。

ワークは金属のほか、水やカーボンなど導電性のある物質であれば測定可能です。ただし、水滴・油膜・塵などが測定空間にあると静電容量が変化し、誤差の原因になるためクリーンな環境での使用が推奨されます。

超音波式

超音波式変位センサは、人間には聞こえない高周波の音波(超音波)を使い、ワークまでの距離や位置の変化を非接触で測定する方式です。

やまびこの原理を利用した仕組みで、センサの送波器から超音波パルスを発射し、ワークで反射した音を受波器で受信します。ワークの色や光沢に左右されないため、粉塵や水蒸気のある環境でも一定の測定が可能です。

そのため、タンク内の液体・粉体レベルの監視・工場の天井クレーンの位置決め・駐車場の車両検出・AGV(無人搬送車)の障害物検知などに使われています。

変位センサの用途例

変位センサの用途例を紹介します。

〈用途例〉

位置決め・位置制御

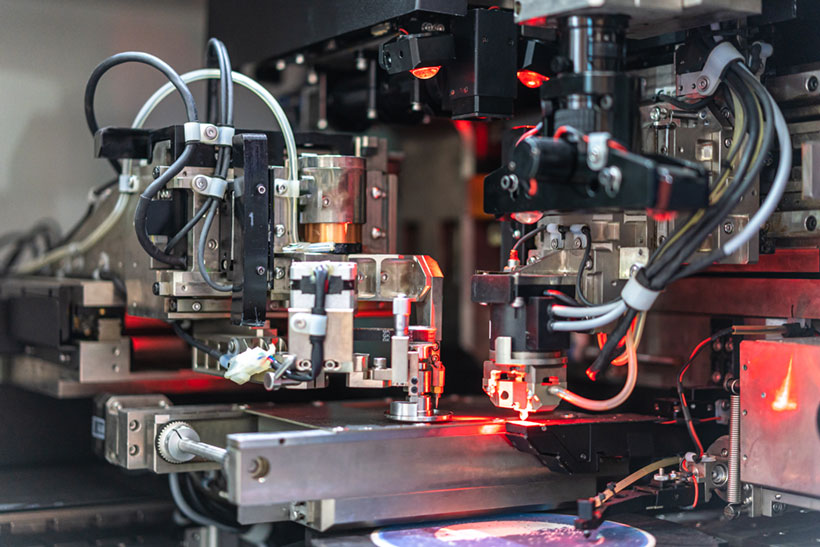

変位センサは、動くものを目的の位置に正確に止めたり、定められた範囲内で精密に動かしたりする「位置決め」や「位置制御」の分野で活用されています。産業用ロボットのアームや半導体製造に使われる超精密ステージなど、多くの装置が変位センサによるフィードバック制御を利用しています。

変位センサがワークの現在位置をリアルタイムで高精度に測定し、その値を制御システム(コンピューターやPLCなど)へ送信。制御システムは、受け取った現在位置とあらかじめ設定された目標位置を比較し、その差(ズレ)を計算します。

そして、ズレを解消するようにモーターなどの駆動部に指令を出し、ワークを動かす仕組みです。以上の動作を高速で繰り返すことで、ワークを目標位置へ正確に誘導し、維持できます。

変位センサの導入によって、人間の目や手では実現できない、μm(マイクロメートル)やnm(ナノメートル)単位での精密な位置合わせが可能になりました。スマートフォンの微細部品の組付け、液晶パネルの製造や医療機器の精密動作など、現代の高度なものづくりにおいて欠かせない技術です。

寸法測定

変位センサの代表的な用途の1つが、製品や部品の「寸法測定」です。長さ・幅・厚み・高さ、内径や外径といった基本的な寸法はもちろん、平面度・反り・段差・隙間などの形状に関わる要素まで測定可能です。

特に、製造ラインでの品質検査工程において重宝されています。金属板や樹脂フィルム、紙などのシート状材料を製造するラインでは、レーザー変位センサで流れてくる素材の厚みを連続して測り、均一かどうかをリアルタイムで確認します。厚みが規格から外れている場合は、不良品として排出される仕組みです。

また、電子部品ではプリント基板上の部品の高さや、コネクタのピンの歪みの有無を非接触で高速検査できます。接触式センサも、精密加工部品の寸法公差の確認や、ベアリングの内径をμm単位で測定するなど、高精度が求められる場面で活用されています。

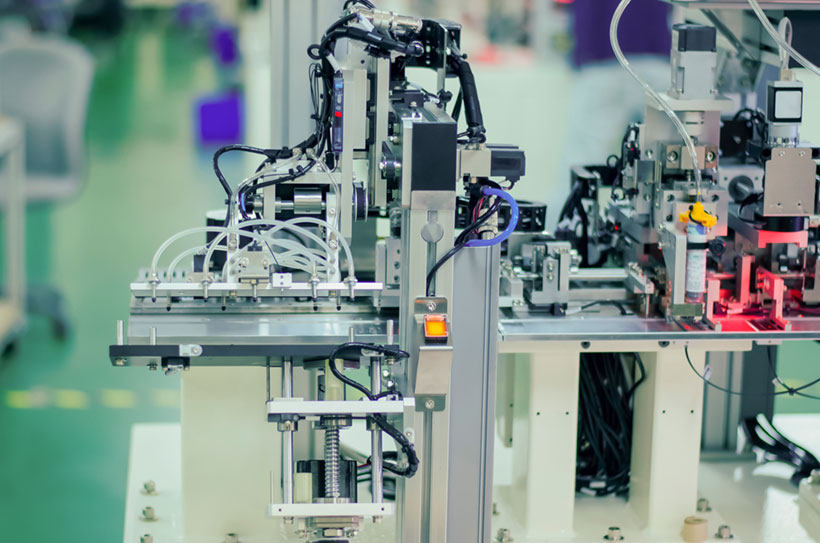

自動化・生産ライン制御

変位センサは、工場の生産ラインにおける自動化システムの実現と、効率的な運用において不可欠な要素技術です。機械やロボットが人間の代わりにワークを正確に認識し、加工や組付けを行うための「目」や「触覚」として機能します。

例えば、コンベア上の部品の位置や向きを検出して、ロボットアームが正確に掴めるようにガイドするのも変位センサの役割です。自動組立機では部品が正しく挿入されたか、ネジが規定の深さまで締められたかを変位センサで確認し、組付けの品質を保証します。

また、レーザー溶接や接着剤塗布などの工程では、レーザー変位センサが表面の形状や継ぎ目の位置をリアルタイムで検出し、ロボットの動作を制御します。

変位センサによる精密な測定データの活用により、人手に頼らざるを得なかった複雑な作業や高精度が求められる工程の自動化が可能になりました。現場の生産性向上や品質の安定化、省人化に貢献しています。

変位センサのメリット

変位センサを導入・活用するメリットを解説します。

〈変位センサのメリット〉

非接触で測定できる

光学式・渦電流式・静電容量式・超音波式など、多くの変位センサは非接触で測定できます。

測定対象に力が加わらないため、ゴムのような柔らかい素材や薄いフィルム、豆腐のようにデリケートな食品などでも変形や破損なく、正確に寸法や形状を測定可能です。塗装直後の塗膜が乾いていない表面、高温で触れると危険な金属部品、汚染を避けたいクリーンルーム内の半導体ウェハなどの測定にも適しています。

また、物理的な接触がないため測定子の摩耗や破損のリスクがなく、センサ自体の長寿命化にもつながります。接触式センサで避けられない測定圧による誤差も原理的に発生しないため、ワークの本来の状態を忠実に測定できるのも利点です。

非接触での測定は、測定対象や環境の制約を緩和し、測定の可能性を広げるメリットを提供します。

長距離測定ができる

変位センサのなかには、センサの設置位置から測定対象まで、ある程度距離がある場合でも測定できる「長距離測定」に対応した方式もあります。特定の測定原理を用いることで、数mから数十m以上離れた対象の変位や位置の測定が可能です。

そのため、工場内の大型クレーンの位置決めや建設現場での構造物の変位監視、AGV(無人搬送車)の自己位置推定などに導入されています。

ただし、すべての変位センサが該当するわけではないため、測定距離や使用環境に応じて最適な方式を選びましょう。

微小物体も測定できる

近年の電子デバイスや精密機器の分野では、小型化・高密度化が進み、μm(マイクロメートル)やnm(ナノメートル)など極小スケールでの測定が求められています。変位センサは、このような微小物体の測定にも対応できる点がメリットの1つです。

特に光学式(レーザー式)や静電容量式の変位センサは、微細なワークの測定に強みをもちます。レーザー式は、レーザー光のスポット径を数十μmまで絞り込めるため、スマートフォン内部のコネクタ端子や、半導体チップ上の微細なパターンなどを正確に測定できます。

静電容量式は、原理的に高い分解能を持ち、機種によってはピコメートルレベルの測定も可能です。ハードディスクドライブのヘッド制御や、原子間力顕微鏡(AFM)の探針制御など、ナノテクノロジー分野での測定に応用されています。

高速・高精度な測定ができる

高速・高精度な測定が可能なのも、変位センサのメリットの1つです。

光学式(レーザー式)や渦電流式のセンサは応答速度が速く、光や電磁誘導などの原理によって、機械的な動作よりも素早く変化を捉えられます。なかには、サンプリング周期が数μs(マイクロ秒)という超高速モデルもあり、製造ラインを止めることなく全数検査が可能です。

また、モーターやタービンなどの高速回転体の振動もリアルタイムで検出できるため、異常の早期発見やタクトタイム短縮にもつながります。測定精度はμmオーダーが一般的で、静電容量式ではnmレベルの超高精度も実現可能です。

高速・高精度な測定が可能な変位センサは、生産効率の向上や品質の安定が求められる製造現場や研究開発において不可欠な存在です。

さまざまな材質や状態の物体に対応できる

多様な測定方式によって、さまざまな材質や状態の物体に対応できるのも、変位センサのメリットです。変位センサには接触式・光学式(レーザー式)・渦電流式・静電容量式・超音波式などがあり、それぞれ得意とするワークの特性が異なります。

金属の測定には、接触式・レーザー式・渦電流式・静電容量式が利用できます。一方で、水や油が付着する環境では渦電流式が有効です。樹脂やゴム、紙などの非金属にはレーザー式が多く使用されており、透明体(ガラス、フィルムなど)には超音波式が適しています。

測定対象の材質・色・透明度・表面状態・導電性の有無・温度・振動・汚れなどの環境要因を考慮し、最適な方式を選ぶと幅広い対象に対応可能です。

ただし、すべての物体や条件に対応できる万能な方式は存在しないため、用途に応じた慎重な選定が求められます。

変位センサのデメリット

変位センサのデメリットは、センサの種類によって「汚れ」に弱い場合があることです。

特にレーザー式や静電容量式などの非接触・高精度な方式では、センサとワークの間に油や水、ホコリなどの汚れが入り込むと、測定精度が下がるおそれがあります。光学式センサはレンズを通してレーザー光を送受信するため、レンズ表面に油膜やホコリが付着すると、測定値が不安定になることもあります。

一方、静電容量式センサは、センサ電極と導電性のワークとの間にできるギャップの静電容量を測定する方式です。ギャップ内に油や水などの高誘電率の液体、または金属粉などの導電性物質が入り込むと静電容量の値が変わり、正確な距離を測れなくなる可能性があります。

以上のような汚れによる影響には、適切な対策で対応できます。基本は、使用環境に合わせて汚れに強いセンサ方式を選ぶことです。ワークが金属であれば、渦電流式変位センサは油や水、粉塵の影響を受けにくく過酷な環境でも安定して測定ができます。

光学式センサを使う場合は、レンズに圧縮空気を吹き付けて汚れを防ぐ「エアパージ機能」付きのモデルや、センサを保護カバーで覆う方法が効果的です。静電容量式センサは、できるだけ清潔な環境で使うのが理想ですが、定期的な清掃やギャップ部のメンテナンスを行えば精度を保てます。

変位センサの失敗しない選び方

数多くある変位センサのなかから、自社の用途や目的に合ったセンサを選ぶポイントを解説します。

測定の精度で選ぶ

変位センサを選定する際、重要なのが「どの程度の精度が必要か」を明確にすることです。必要な精度に満たないセンサを選ぶと、測定値は信頼性に欠け、目的を達成できません。一方で、必要以上に高精度なセンサはコスト過剰となり、無駄が生じます。

精度を評価する際に注目すべき指標は、次の3つです。

- 1. 直線性(リニアリティ):センサ出力が理想的な直線にどれだけ近いか

- 2. 分解能:どれだけ細かい変化を検出できるか

- 3. 繰り返し精度:同じ条件で測定した際のばらつきの小ささ

測定対象や管理基準に合わせて、必要な精度レベルを設定し、カタログ仕様を比較検討することが失敗しないセンサ選びの基本です。

測定ワークで選ぶ

変位センサを選定する際は、測定ワークの特性を把握することが重要です。ワークの材質・表面状態・形状・温度条件などは、センサの適否に大きく関わります。センサごとに測定原理が異なり、それぞれに得意・不得意があります。

例えば、渦電流式センサは金属のみを測定でき、油や水が付いていても安定した測定が可能です。光学式センサは幅広い材質に対応できます。しかし、表面状態の影響を受けやすいという弱点があります。

静電容量式は、導電体に対して高精度な測定が可能です。しかし、非導電体には使えません。超音波式は色や反射の影響を受けにくい反面、スポンジなど音波を吸収しやすい素材は苦手です。

測定対象の特性をよく理解し、条件に適した測定原理のセンサを選ぶことが、正確で安定した測定を行うためのカギになります。

測定距離で選ぶ

変位センサを選ぶ際には、測定距離で選びましょう。同じ変位センサの分類であっても、方式によって得意な距離は異なります。

静電容量式や渦電流式は、数mm~数十mmの短距離に適しています。レーザー三角測距式は数十~数百mmと汎用性が高く、超音波式やワイヤー式は数メートル以上の長距離測定が可能です。しかし、精度はやや劣る傾向があります。

測定距離の特性を考慮し、適切な製品を選びましょう。

設置環境で選ぶ

変位センサは精密機器であるため、設置される環境が性能に大きく影響します。温度・湿度・振動・衝撃・水・油・粉塵などによって精度や耐久性が左右されるため、環境に適したセンサ選びが重要です。

例えば、高温や湿度の高い環境では耐熱性や防湿性に優れたモデルを選ぶ必要があります。粉塵や油が飛散する過酷な現場では、防塵・防油性能を備えたセンサを選ぶことで誤作動や故障を防げます。

現場環境に合った仕様を見極めることで、長期的に安定した計測が可能です。

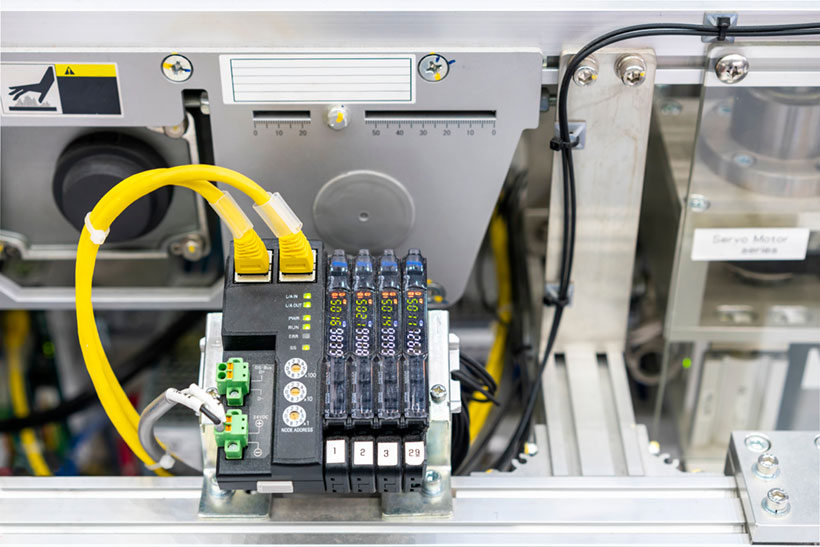

出力方式で選ぶ

変位センサの測定データはPLCやPC、コントローラや表示器などに接続して活用されます。そのため、センサの出力方式がシステムとの接続性や運用方法に合っているかを確認しましょう。

出力方式は、大きく分けて「アナログ出力」と「デジタル出力」に分類されます。アナログ出力は、測定値に応じて電圧や電流で信号を出力する方式です。構成がシンプルで、特に電流出力はノイズ耐性や長距離伝送に優れているため、FA分野で広く使われています。

一方、デジタル出力は測定値を数値データとして出力する方式です。RS-232CやRS-485などのシリアル通信や、EtherCAT・EtherNet/IP・CC-Link IEなど、産業用ネットワークに対応したモデルがあります。

また、USB接続タイプや、OK/NGなどの判定をON/OFF信号で出力するものもあります。

データをどのように活用したいか、システムとの接続要件は何かを明確にし、条件に適した出力方式をもつセンサを選びましょう。

変位センサの設置方法

変位センサの設置方法は、以下のとおりです。

〈設置方法〉

- 設置環境を確認し、センサに適した場所を選定する

- センサ本体と測定対象をしっかり固定する

- センサの測定軸がワークに対して正しくなるよう芯出し(アライメント)を行う

水・油・粉塵などの環境要因がセンサに悪影響を及ぼさないかを確認し、防塵・防水性能(IP等級)や耐振動性など仕様に合った場所を選びます。

次に、センサ本体と測定ワークをしっかり固定してください。変位センサは微小な動きを検出する精密機器のため、わずかなズレや振動が測定誤差の原因になります。専用の取付金具や安定性の高い素材を用いて、十分な強度で固定することがポイントです。

さらに、センサとワークの「芯出し(アライメント)」も正確な測定には欠かせません。レーザー光の測定軸や検出面が、ワークに対して適切な角度・距離で配置されていなければ、コサイン誤差や傾き誤差が生じてしまいます。角度計や水準器などを使って調整し、必要に応じてセンサ出力を確認しながら微調整を行いましょう。

変位センサの運用手順

変位センサの運用手順は、以下のとおりです。

〈運用手順〉

- 1. 測定条件に応じて初期設定を行う(応答速度、平均化処理、測定モードなど)

- 2. ゼロ点調整・スパン調整を行い、正確な測定値に校正する

- 3. 日常点検を実施し、機器の状態やアライメント、汚れの有無を確認・清掃する

- 4. 測定データを活用し、合否判定や予知保全に役立てる

- 5. トラブル発生時は原因を順に確認し、必要に応じてメーカーに相談する

まず、電源投入後は測定条件に応じた初期設定を行い、応答速度や平均化処理、測定モードなどのパラメータを調整します。次に、センサの出力を基準値にリセットするゼロ点調整や、必要に応じて既知の基準器によるスパン調整・校正を行い、正確な測定値を得るための準備を整えます。

運用開始後は、センサ本体やケーブルの損傷、取付部の緩みやアライメントのズレなどを定期的に確認し、検出部の清掃も欠かせません。日常点検の習慣化によって、性能低下や故障の予兆を早期に発見できます。

また、取得した測定データは合否判定・傾向分析・予知保全などに活用すると、生産性や品質の向上につながります。トラブルが発生した際は電源や配線、設定ミスや環境要因などの基本的な項目を順に確認し、解消できない場合は速やかにメーカーへ相談する体制を整えておくと安心です。

変位センサでうまく測定できない場合の対処法

変位センサでうまく測定できない場合は、次の対処法を試してみましょう。

- 1. 初期設定やゼロ点調整が正しく行われているか確認する

- 2. 応答速度や平均化回数などの測定パラメータが対象に合っているか見直す

- 3. センサやワークの固定状態・アライメント・レンズや検出部の汚れを点検する

- 4. 周囲環境(温度・振動・ノイズ・外乱光)の影響を確認する

- 5. 電源・配線・エラー表示など基本的な項目を1つずつチェックする

- 6. 原因が不明な場合は、取扱説明書を確認し、メーカーに相談する

変位センサの測定結果が不安定、または期待通りの値が得られない場合は、まず初期設定やゼロ点調整が正しく行われているかを確認しましょう。応答速度や平均化回数が測定対象に適していなかったり、基準となるゼロ点がズレていたりすると、測定全体に誤差が生じます。

次に、センサの設置状態や周辺環境を点検します。レンズの汚れ・測定子の摩耗・検出部の異物混入・センサやワークの固定の緩み・アライメントのズレなども、測定精度を左右する要因です。

さらに、周囲の温度変化や振動、ノイズや外乱光の影響にも注意が必要です。物理的・環境的な要因が見つからない場合は、電源の供給・配線の接続・エラー表示の有無などを含む基本項目を1つずつ確認していきます。

それでも原因が特定できない場合は、取扱説明書を参照し、必要に応じてメーカーや販売店の技術サポートに相談するのが適切です。

変位センサのメンテナンス方法

メンテナンス方法には、以下があります。

〈メンテナンス方法〉

- レンズや測定子などの検出部を定期的に清掃する

- センサ本体・配線・固定状態を定期点検し、異常や緩みを確認する

- 使用環境や精度に応じて定期的に校正(キャリブレーション)を行う

基本的で重要なのが、清掃です。特にレンズや測定子、電極部などの検出部は汚れが測定精度に直結するため、定期的に柔らかい布やエアブロワーで優しく清掃しましょう。

次に、センサ本体・配線に損傷がないかや取付が緩んでいないか、表示灯に異常がないかなど、外観・固定状態・電気接続を中心に点検を行います。始業前やメンテナンス日など、タイミングを決めて点検することで故障の予兆を早期に発見できます。

さらに、センサの精度を保つためには「校正(キャリブレーション)」も欠かせません。基準器との比較によって、センサの指示値にズレが生じていないかを確認し、必要に応じて調整します。校正の頻度は年に1回程度を目安に、自社の運用に合わせた計画を立てることが重要です。

変位センサを導入して測定精度を向上させよう

変位センサは、位置や寸法の微細な変化を高精度に数値化できる、ものづくりの現場に欠かせない測定機器です。接触式・レーザー式・渦電流式など多様な方式があり、測定対象や環境に応じて最適なセンサを選定することで、品質の安定や生産効率の向上に貢献します。

また、正しい設置や初期設定、定期的なメンテナンスといった運用管理を丁寧に行えば、センサの性能を長期間にわたって維持できます。トラブル時にも慌てず段階的に原因を特定し、適切に対応することが大切です。

変位センサを導入して精度の高い測定体制を構築し、競争力ある現場づくりを目指しましょう。